「グラカスト」研究開発成果報告

年明けに激増し福岡県でも過去最高の5,500人を突破したコロナ新規感染者数は4月下旬には2000人前後で推移し、いまだ福岡県では「コロナ警報レベル2」発令中であるものの、感染の9割以上が症状の軽いオミクロン株で病床使用率も30%以下という事で3年ぶりに”コロナ宣言“のない5月連休となりました。

皆さま休養やリフレッシュ、自己啓発など有意義にゴールデンウィークを過ごされましたでしょうか? ちなみに弊社も7連休とさせていただきました。

福岡では博多区の青果市場跡地に再開発された、ららぽーと福岡が4/25にオープン、“等身大”のガンダム立像が話題を呼び、連休中の人気スポットとなりました。個人的に特に思い入れがあるわけではありませんが、それでも高さ24.8mの実物は“ハリボテの案山子構造”とはわかっていても大迫力で、1H毎に右腕と頭部が動く様も見ものです。博多周辺に来られた際には施設全体含め一度見学される事をお勧めします。(車以外では少々交通の便が悪いですが。。)

さて昨年来の半導体不足による電子部品の納期遅延、中国でのロックダウンや、ロシア-ウクライナ戦闘長期化など、様々な不安要因で材料の値上がりが見込まれ、我々製造業を取り巻く環境は不透明で厳しいものがありますが、明和製作所ではそんな中でも中期的な成長に向けて、産学官連携を活用した様々な施策を推進しています。

———————————————————————————————————

① 2019-22サポイン事業:

「新素材を切削加工した鋳造型による低コスト小中ロット用アルミダイカスト鋳造法の開発」

② 2021-24サポイン事業:

「希土類合金微細化技術を用いた重希土類フリー磁石の適用によるEV向け小型高効率アモルファスモータの開発」

③ 2021-25事業再構築事業:

「遊星ギア付DCBL量産による電動化及び高精度機器分野への参入」

———————————————————————————————————

*サポイン(戦略的基盤技術高度化支援事業)は「Supporting Industry」の略で、中小企業・小規模事業者が大学や公設試験研究機関、他の企業などと共同で我が国産業を支えるものづくり基盤技術の高度化に向けた研究開発や試作品開発、販路開拓などの取組を支援するものです。最大3年間、合計で9,750万円の補助金を受けることができます。2022年度よりサポイン事業とサボサピ事業(商業・サービス競争力強化連携支援事業)が統合され、Go-Tech(事業成長型中小企業等研究開発支援事業)となりました。

今回は3年間の研究開発期間が終了し、事業化フェーズに入った①の通称「グラカスト事業」について作成したばかりの「研究開発成果等報告書」の抜粋を使ってご紹介したいと思います。

———————————————————————————————————

2019-22戦略的基盤技術高度化支援事業

「新素材を切削加工した鋳造型による低コスト小中ロット用アルミダイカスト鋳造法の開発」

研究開発成果等報告書(抜粋)

目 次

研究開発の概要

1-1 研究開発の背景・研究目的及び目標

(1)研究開発の背景

(2)研究目的及び目標

1-2 研究体制

1-3 成果概要

3-2 研究開発後の課題

3-3 事業化展開について

(1)事業化の方針

———————————————————————————————————

[研究開発の概要]

1-1 研究開発の背景,・研究目的及び目標

(1)研究開発の背景(従来技術での課題)

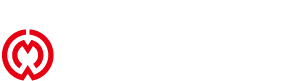

搬送コンベヤ、電力遮断器や小型ポンプ、電動工具などの駆動に使用される産業用モータは、常に小型・軽量が要求され、その構造部品は重量当たりの強度が高く軽量化が図れるアルミ素材を用いることが有利である。(図1)

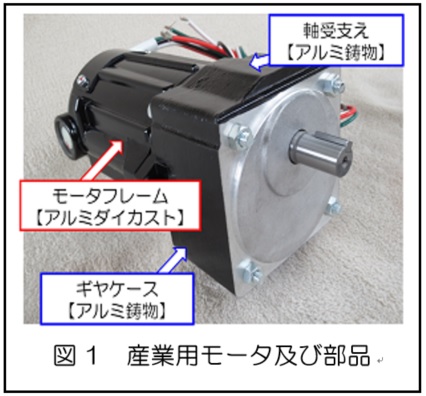

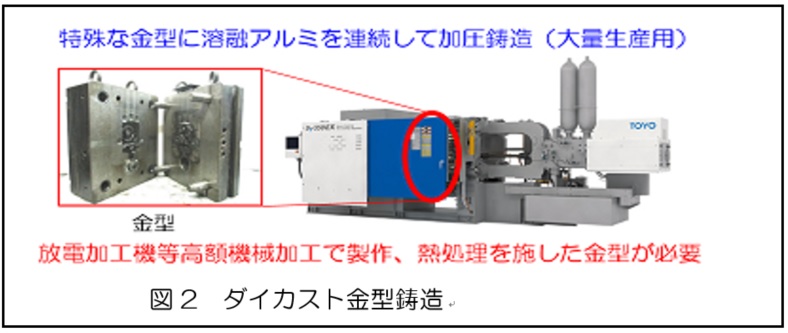

アルミ素材の成形には、通常、アルミ鋳物を用いる方法と、アルミダイカスト鋳造との2種類が用いられる。(図2)(図3)

比較的標準化が可能なモータフレームはロット数が大きく、アルミダイカスト鋳造で生産することが可能である。アルミダイカスト鋳造法は、金型に溶融アルミを連続して注入、加圧鋳造する手法である(図2)。金型を用いることから、高精度かつ量産が可能という利点がある。

アルミダイカスト鋳造は高い精度を出すことが可能な反面、金型製作(外注)に放電加工機等の高額な機械にて製作後、溶融アルミに耐えうる性能を付与するため熱処理を施すなど、非常に特殊な加工にて製作されることから、一つの金型製作に3~6ヵ月、150万~1千万円かかるなど時間と多大な費用が掛かる。

対照的に形状は単純であるが、顧客仕様・寸法上の制限によって専用品で小ロットとなる軸受支えやギヤケースは、アルミダイカスト鋳造では採算が合わず、やむなく低精度で型費が償却できるアルミ鋳物を調達、供給している。

そのため、小ロット生産は砂型アルミ鋳物を用い、大ロット生産はアルミダイカスト鋳造を用いることで棲み分けが行われている。

アルミ鋳物は、木型を製作し、空洞形成した砂型に溶融アルミを鋳込む方法である(図3)。

木を用いるため精度が低いが、型製作に必要な費用は安価で製作時間も短いという特徴を持つ。

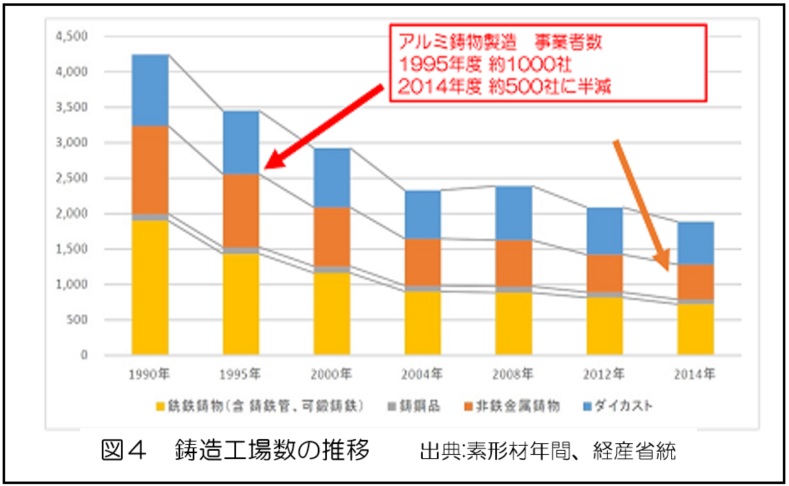

しかしながら、国内のアルミ鋳物メーカーは、その8割が従業員数30人以下の小規模事業者であり、熟練者の高齢化等から事業所数は半減している状況である。(図4)

そのため、アルミ鋳物を継続して調達することが難しくなりつつあり、小中ロット専用設計品のモータ生産においては、事業存続が非常に危惧される。

アルミ鋳造製品を必要とする川下企業は、電動工具、建機、電力機器及びFA産業機器製造企業等である。それら企業からの部材の発注は、最終製品ユーザーニーズの多様化に伴う多品種少量生産を前提としたものが増加してきている一方、低コスト化のニーズは変わらず存在している。すなわち、小中ロットで低コストなアルミ鋳造部品の製造技術や製造プロセスが求められている。

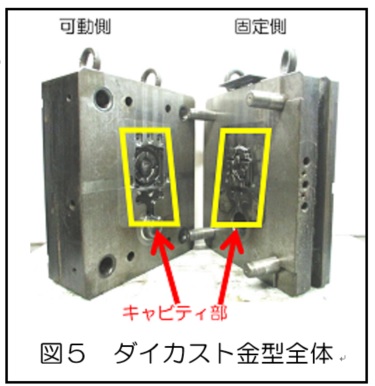

明和製作所ではこの条件を満たすため、金型を内製できる手法としてベースに使用するS50C等の機械構造用炭素鋼やねずみ鋳鉄をダイカスト金型のキャビティ部に使用する案を模索中であった。(図5)

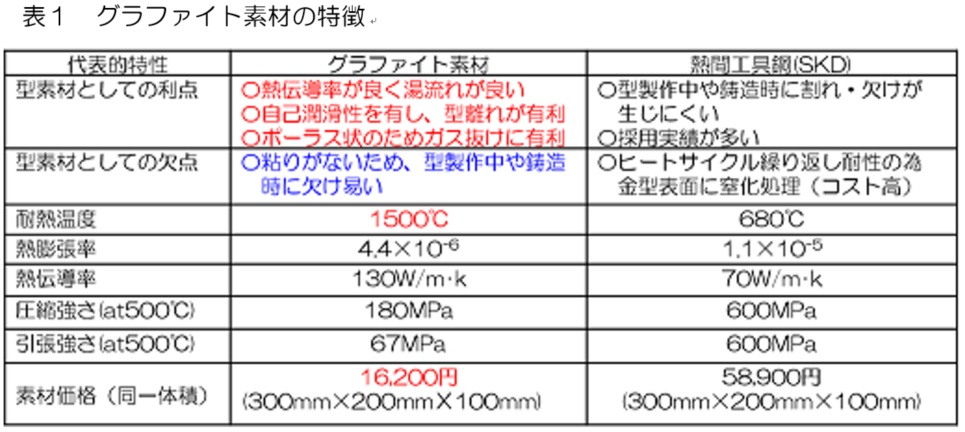

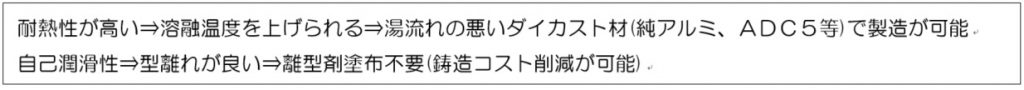

その中で、アルミダイカストの型離れを良くするために使用する離型剤の主成分が黒鉛(グラファイト)であることに着目、金型のキャビティ部の新材料として、加工性にも優れ、通気性、耐高熱性を有するグラファイト材が適用できれば、川下企業ニーズを全てに対応可能であることが分かってきた。(表1)

すなわち、グラファイト材の高耐熱性、自己潤滑性の利点を活かす ことで、現行アルミダイカストより以下の項目でさらに特性の良い製品化が期待できる。

一方、グラファイトは粘りがないため、型製作時や鋳造時に欠けやすいという欠点がある。そこで、通気性プラスチック用金型で培った高度な金型加工技術を有す九州工業大学と共にCAD/CAM連動型の切削加工による型製造技術を新素材グラファイトに適用することで、この課題を解決する。

すなわち、新素材グラファイトに適応した型の設計・切削及び製品鋳造技術を高度化することにより、型製作の期間を短縮し、高精度かつ低コストで小中ロットに最適化したアルミダイカスト鋳造法「グラファイトカスト」の実現をめざす。(図6)

(2)研究目的及び目標

本研究は、これらニ-ズに応えるべく加工性に優れ耐圧縮性・耐高熱性があるグラファイト材をアルミダイカスト金型のキャビティ部に適用する技術を新たに開発する。これにより型製作の期間を短縮し、高精度かつ低コストで小中ロットに最適化したアルミ鋳造法を開発し、川下企業ニ-ズを満たす。

アルミ鋳造部品に対する具体的な目標は、以下のとおりである。

① 鋳造品の精度(鋳放し部公差等級)はアルミダイカストと同程度とする。

② 小中ロット品の累計生産台数から、保証ショット数2,000個以上の有限寿命であること。

③ ①と②の前提条件において、総コストが砂型鋳物や金型ダイカストよりも安価なこと。

④ アルミ鋳物木型と同等の短期間の型製作(1ヶ月程度)で供給可能であること。

より具体的に以下のサブテ-マに分けてそれぞれ高度化を図る。

———————————————————————————————————–

サブテ-マ【1】 「グラファイト素材の切削加工によるダイカスト型の設計製作」

グラファイトは、原料として入手しやすいコークスとコールタールピッチから人工的に生成される。材料学的にはセラミックスの部類に入り、金属に比べ切削は容易な反面、割れやすく欠けやすいため、細部の加工が困難な素材である。加えて、グラファイトは黒鉛粒子を焼成して成型したものであるため、切削時に粉じんが舞い散る。この粉塵が加工機械の摺動部や軸受部に入り、摩耗助長による装置の損傷が生じる。また、切削工具とグラファイト間に入ると、加工精度低下を引き起こす。このことから、グラファイト素材の割れ・欠けや粉じんを生じさせないダイカスト型設計製作方法を開発する。

———————————————————————————————————–

サブテ-マ【2】「グラファイト型によるアルミダイカスト品鋳造化」

金型鋼(SKD)に対し、グラファイトは約30%熱伝導率が良く熱容量が小さい(熱し易く冷え易い)が、過去において導入例がないため、湯流れのための冷却・加温条件が明らかにされていない。さらに、アルミダイカスト時にかかる加圧に対するグラファイト型の耐久性が明らでなく、金型が細くなる湯口、ガス抜き部等において欠けや破損の可能性がある。このことから、湯流れ条件の確立及び湯口・ガス抜き部等の欠け、破損がないグラファイト型アルミダイカスト品鋳造方法を開発する。

———————————————————————————————————–

サブテ-マ【3】「グラファイト型鋳造品の性能評価」

川下企業ニーズを満たすためには、加圧力や射出速度等の鋳造条件が異なるグラファイトカストにおいても、アルミダイカスト(JIS H 5302及びJIS B 0403)同等以上の機械的性質(引張強さ、伸び)と精度(製品の切削加工部削り代、鋳放し部公差等級、外観地肌等)を有している必要があり、確認する。

———————————————————————————————————–

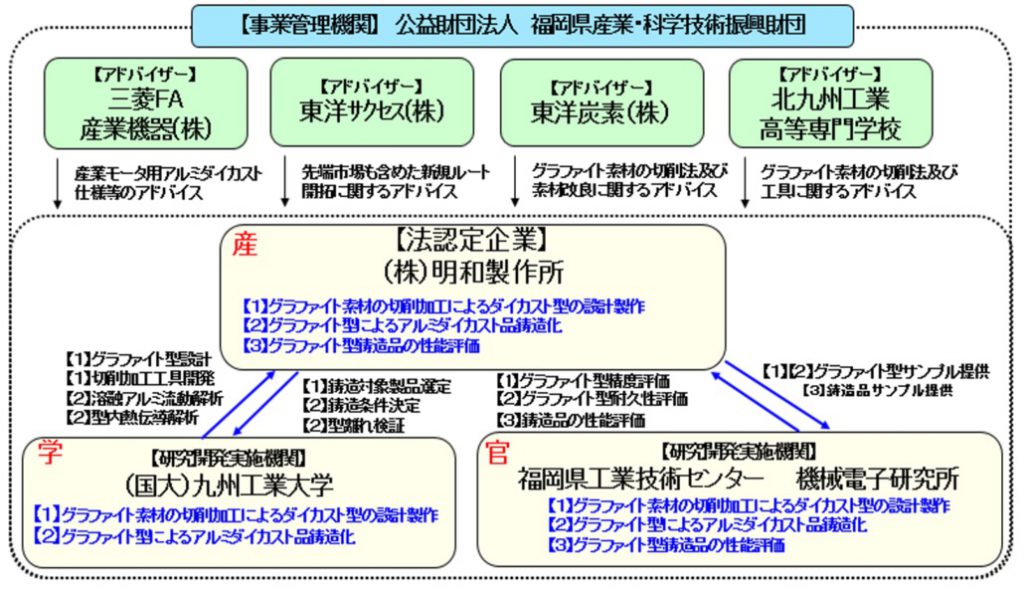

1-2 研究体制

研究開発体制図を下図に示す。

1-3 成果概要

サブテ-マ【1】 「グラファイト素材の切削加工によるダイカスト型の設計製作」

【初年度】

①圧縮強さを基準として、グラファイト素材を選定した。

②金型構造によるグラファイト型設計及び仮作型の熱応力解析を実施した。

③決定した切削工具/切削条件でグラファイト切削型精度評価結果、寸法精度(±0.2mm以下)、表面粗さ(20μm以下)共、目標を達成した。

④アルミ鋳物・アルミダイカストとの性能比較を図る目的で、そのどちらも製作履歴を有す部品の「軸受支え」を鋳造試作対象製品と選定した。

【2年度】

①CAD/CAMソフトにより製品製作図からダイカスト型図の展開プログラムを完成した。

②グラファイト切削時の粉塵に適応したマシニング設備の導入により、グラファイト型内製化体制を構築した。

③切削条件シート(工程順毎の使用工具/切削パラメータ/加工時間記載)策定により、型製作期間短縮と型製作費用低減を試作型実加工により目処をつけた。

【3年度】

①切削条件シート作成による管理とした。

②グラファイト切削型の精度は、量産試作型での検証結果、寸法精度(±0.1mm以下)、表面粗さ(10μm以下)共、最終目標値を達成した。

———————————————————————————————————–

サブテ-マ【2】「グラファイト型によるアルミダイカスト品鋳造化」

【初年度】

①仮作型の型内溶融アルミの流動解析を実施した。

②仮作型の熱伝導解析/熱応力解析を実施し、金型温度及び冷却条件を決定した。

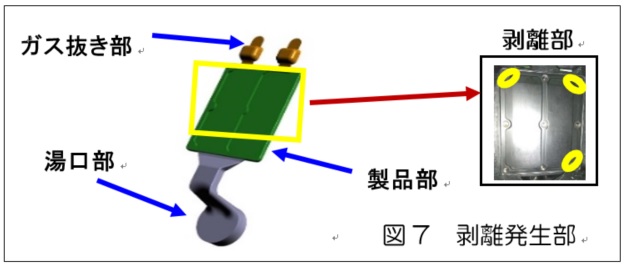

③平板形状仮作品の連続鋳造(80ショット)を実現した。問題点として、型内肉厚変化部に剥離

が発生した。(図7)

【2年度】

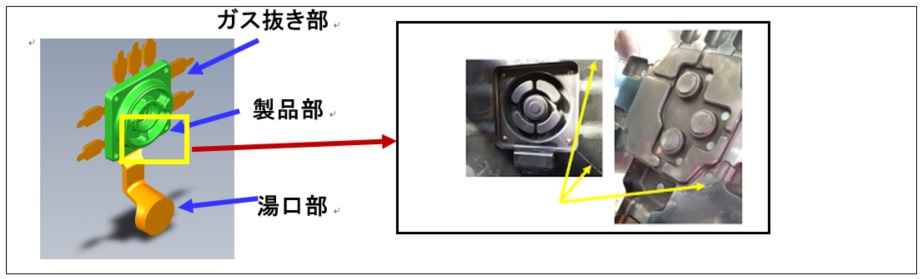

①グラファイト型昇温化により型内剥離を解消した。(熱流動解析により型昇温温度を決定)

②試作品の連続鋳造(25ショット)を実現した。問題点として、熱膨張起因でのグラファイト型にクラックが発生した。(図8)

【3年度】

①グラファイト型のクラック防止のため溶湯時の圧力分布解析を行い、グラファイト型への作用圧力を抑える鋳造条件(射出速度・金型初期温度 等)を設定した。

②量産試作にて2,000ショットを実現。目標を達成した。(図9)

———————————————————————————————————–

サブテ-マ【3】「グラファイト型鋳造品の性能評価」

【2年度】

①製品による誘導結合プラズマ発光分析法による成分分析を行い、成分品質保証を目指すとともに、製品による機械的性質(引張強さ)と精度(鋳放し部公差等級、外観地肌表面粗さ、巣の数と大きさ)の評価を行い、JIS H 5302及びJIS B 0403に規格化されたアルミダイカスト品と同等の品質であることを達成した。

②試作品と同一寸法・同一形状品のアルミダイカスト品及びアルミ鋳物品との機械的性質と精度の相対比較も実施し、アルミダイカストと同等の性能を確認した。

【3年度】

①量産試作品にてJIS H 5302及びJIS B 0403に規格化されたアルミダイカスト品と同等の機械的性質と精度の評価を行い、目標のアルミダイカスト品と同等の品質であることを確認した。

———————————————————————————————————–

3-2 研究開発後の課題

本研究開発の波及効果に向けて、グラファイトの耐熱特性を生かした湯流れの悪い純アルミ材のダイカスト鋳造を試みた。

溶融温度及び型の高温化により湯流れは解決し、射出速度上昇設定により鋳巣も通常ダイカスト品とほぼ同等に低減し、アルマイト処理を行い発色を確認し、純アルミ・アルマイト製品による新たな事業化の可能性を確認できた(図19)。

アルマイト処理が可能な純アルミ材が有する耐食性,絶縁性等のメリットを活かし、食品製造機器や半導体製造装置等の事業対象まで製品群が大きく拡がることから、「純アルミ成型品化」を研究テ-マとして、ビジネス対象となる製品形状によってグラファイトカスト型の構造設計や鋳造条件を詰めていく。

(純アルミ材の特徴)

・通常ダイカストに使用されるADC合金と比較して導電性などの特性に優れるが凝固温度が高く、湯流れが悪いため通常のダイカスト製法では扱えない

一般的には切削加工部品を組み合わせて製品化するため製造コストは高い

(アルマイト処理とは)

・表面を強制的に酸化させ、厚く丈夫な酸化被膜でコーティングする技術 純度の高いアルミ合金との相性が良く、通常のADC合金には適用が困難

(アルマイト処理のメリット)

・表面非処理アルミ製品と比較して耐摩耗性、耐腐食性、絶縁性、遮熱性、美観が向上 先端産業の半導体製造装置や食品機器などで使用される

3-3 事業化展開について

(1)事業化の基本方針

本開発品の事業化に向け、以下の補完研究を実施していく。

① 補完研究のテーマ 純アルミ成型品による新規事業化

補完研究の概要

本研究開発の波及効果に向けて、湯流れが悪くダイカスト化が困難な純アルミの素材での鋳造にトライし、高温化や射出速度等の鋳造条件設定により成功したことで純アルミ・アルマイト製品による新たな事業化の可能性を確認することができた。

アルマイト処理が可能な純アルミが有する耐食性,絶縁性等のメリットを活かし、食品製造機器や半導体製造装置等の事業対象まで製品群が大きく拡がることから「純アルミ成型品化」を補完 研究テーマとした。

———————————————————————————————————–

かなり硬い内容になってしまいましたが、更にご興味ありましたら、フルレポートは下記のURLに公開される予定ですので、ご覧ください。https://www.chusho.meti.go.jp/keiei/sapoin/portal/seika/index.htm

弊社が2010-13年に行った「高度位置決め技術によるレアアースフリーモータEV駆動装置の開発」成果報告書も平成22年度採択分として掲載されています。

今回のブログはプロジェクトリーダーのTakがお送りしました。

———————————————————————————————————–

追記

フルレポートが下記のURLに公開されました!

サポイン改めGo-Tech事業紹介HP https://www.chusho.meti.go.jp/sapoin/index.php

【掲載ページ】https://www.chusho.meti.go.jp/sapoin/index.php/cooperation/project/detail/4337

当プロジェクトの成果に関しては商標登録および特許出願済です。

[商標権] グラカスト(商願2022-000641)

[特許権] アルミダイカスト用鋳型(特願2022-038810)