歯車の製造方法(機械要素部品である歯車について3)

3月になりました。木々の花芽も、梅から桃そして桜にと変化していきます。

先月は歯車の歴史と定義、形状について書きましたが今月はその歯車の種類と製造方法について記述します。担当は生産技術課のホワイトとS両名です。

先回、様々な歯車の種類を過去と現在の例を対比させてご紹介しましたが、当社では平歯車(Sper gear)及び、はすば歯車(Helical gear)の製造を旋盤加工から歯切、熱処理、研削までの全工程で行い、製品である減速機に組み込んでいます。歯車の素材は現代では木製はまれで、軽負荷の用途では樹脂、高負荷用途では用途に応じた専用の鋼材が使われます。また鋼材の加工後に更に強度を高めるために、一般的に「焼入れ」と呼ばれる熱処理工程があります。

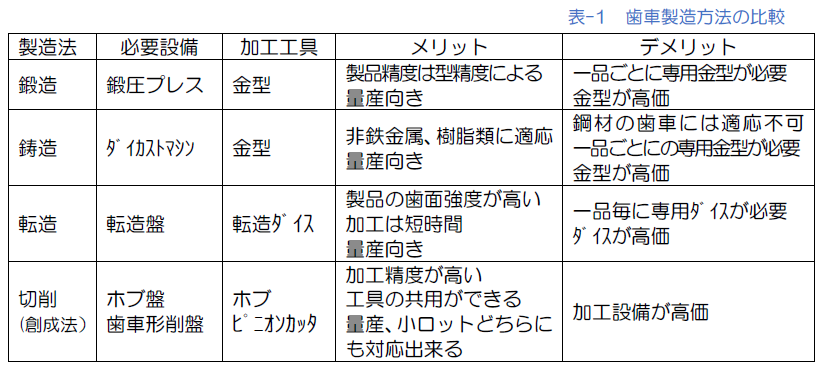

鋼材の歯車製造方法として代表的なものに、切削加工、鍛造、鋳造、転造が挙げられます。簡単に説明しますと、切削加工は工具(ホブ、ピニオンカッターの刃物)を使用して専用機械で加工します。鍛造は歯車形状金型の中でプレス圧をかけての成型で、鋳造は熔解した鋼を鋳型に注入して成型する方法です。そして転造は歯車形状の工具(転造ダイス)を転造盤という機械で強い力で押しつけながら相互に噛み合い状態の回転運動を与え、素材を歯車形状に変形させる塑性加工です。各製造方法を比較して表にすると表-1になります。

上記表からみても、高額な設備投資が必要ではありますが、鋼材から様々な寸法や形状の加工ができる切削法が歯車製造には一番適しています。

今回は歯車の中でも最も一般的な平歯車を題材とした切削加工法について記述します。円筒の外に歯があるのものを外歯車(External gear)と言います。内側に歯があるのが内歯車(Internal gear)です。この外歯車を加工する機械をホブ盤と言い、歯車加工専用機になります。歯を切る工具に図-1のホブ(Hob)を使用するのでこの名前がついています。一方、内歯車や段付き歯車を加工する機械を歯車形削盤(Gear shaper)と言い、図-2のピニオンカッタ(Pinion cutter)と言う工具を使用します。ホブ盤による歯切加工と、歯車形削り盤による歯切加工の大きな違いは。ホブ盤はホブが回転運動して創成加工するのに対し歯車形削り盤はピニオンカッタが回転運動と上下往復運動により歯車の創成加工をしていきます。歯車の切削加工方法には創成法と成形法がありますが、ここでは主に弊社が採用している創成法について説明し、成形法については最後に簡単に解説します。

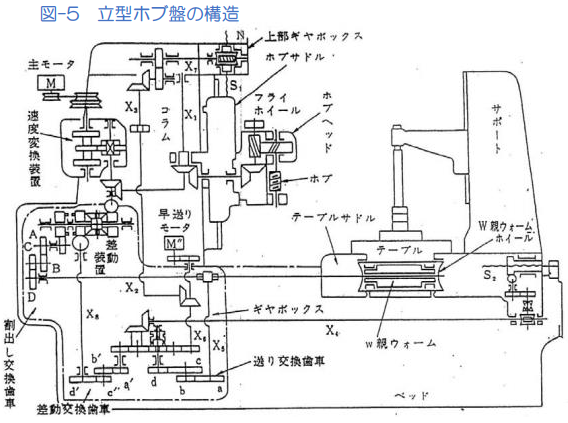

次にホブ盤を使った加工について説明します。ホブは図1に示すように円筒に歯形形状をつる巻き線上に加工後、切削するための食いつき面を作るため10~14分割してあります。このホブを主軸に、テーブル上に歯車素材(blank)を取り付け、図―3のように交差させて配置し、双方を回転させて加工します。1条ホブの場合はホブが1回転すると歯車素材が1歯(1ピッチ)ずれます。例えば30枚の歯数であれば、ホブが30回転すれば歯車素材が1回転することになります。そして、歯車素材が1回転する間にホブは回転しながら主軸台が移動していきます。この状態を切削送り状態と表現します。ホブ盤には構造上、図-3のように歯車素材を水平に取り付ける横型ホブ盤と、図-5のような立型ホブ盤があります。横型ホブ盤は比較的小さな歯車の加工に適し、立型ホブ盤は高重量の歯車加工に適しています。弊社では横型ホブ盤には歯車素材を自動で供給できる装置を付けた機械を設置し、長時間無人運転が出来るようにしています。立型ホブ盤はNC装置付きで加工するピニオン歯車に特殊な加工方法のクラウニングを付けて加工しています。

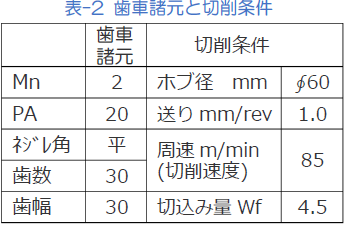

歯車を加工するのにどの程度の時間が必要か、例を挙げて歯切り時間の計算をしてみます。歯車諸元と切削条件は表-2の通りとします。

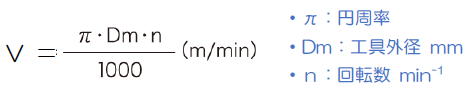

切削速度は(V)次式で算出します

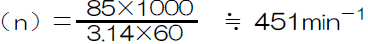

これよりホブ軸回転数(n)は

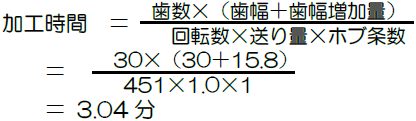

歯車加工時間は下式で計算します。

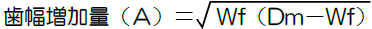

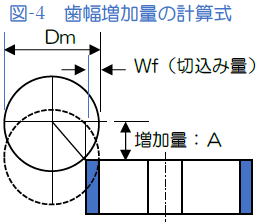

なお、歯幅増加量は図-4より計算式は下式で行います。

これより

図-5は従来型の立型タイプのホブ盤の構造です。主モータから回転変換装置及びホブ伝動系統を経由して主軸の回転が伝わり、同時にテーブル差動装置、割り出し歯車を経由して主軸テーブルが回転するように連結されています。ホブ盤の基本的な運動はテーブル(歯車材)回転、ホブの回転、そして切削送りです。この3つの運動で歯数割り出し、歯形、歯筋のすべてを創成歯切りするのです。

最近のホブ盤はCNC(Computerized Numerical Control)によって全ての駆動部は数値で制御し、主軸、テーブル回転、送りすべてを高精度に同期させる方式で、従来の割り出し歯車、差動替え歯車、送り替え歯車などの手作業は全て不要になって段取り作業が大幅に短縮されています。

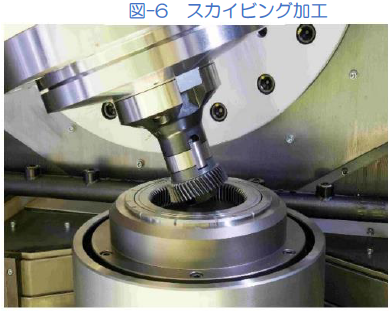

今まではホブ盤による創成加工を記述しましたが、歯車切削加工には他に歯形形状をしたエンドミル及びサイドカッタを工具としてフライスで歯を1枚づつ加工する成形加工法や、最近話題になっているスカイビング加工法があります。スカイビング加工とは、図-6の通り、ピニオンカッタなどの歯車形状の工具を高速回転させながら歯車加工材方向に送り動作を与えて歯車を加工する方法です。加工設備は専用機のほかに複合旋盤でも加工出来るようです。

次に焼入れ(熱処理工程)について説明します。

鋼材の歯車は小形にして強度を増したり、摩耗を防止し長期間使用できるように、切削加工後に焼入れという工程を加えます。焼入れというのは鋼を高温に加熱した直後に急激に油か水で急冷し、材料の組織を硬化させるものです。専門的にはこの金属組織の変化をマルテンサイト変態と呼びます。

歯車を焼入れするのに代表的な方法が高周波焼入れと浸炭焼入れです。高周波焼入れ (induction hardening)とは、図-7のように歯車の外周に銅製のコイルを付けてコイルに高周波電流を流し 電磁波 による 電磁誘導を起こし、外径の表面を過熱させて表面温度が850~900℃ 程度になったとき急冷して表面を硬化させる熱処理の手法です。 歯車部のみ硬化させて硬さを増し、内部はじん性を保った元の状態を保つことができます。短時間で硬化させることが可能ですが、歯車の外径、幅に合った銅製のコイルが必要です。また焼きを入れ硬度を高くするには歯車材組織に炭素(carbon)が入ってないとできません。高周波焼入れに使用する材料は、機械構造用炭素鋼(S40C~S50Cなど)、機械構造用合金鋼(SCM440、SMN443など)があります。焼入れの冷却に使用する液体を冷却液と言い水、油などを指します。

一方浸炭焼入れというのは、鋼の酸化を防ぎ表面硬度を高めるため、図-8の装置の無酸素の状態の炉の中で、雰囲気ガスを使い鋼の表面に炭素を拡散して浸透させる浸炭から始まり、浸炭を行ったあとに焼入れを行います。浸炭を行ったあとは、硬さに影響する炭素が表面近くに多くありますから、通常の焼入れでは得られない表面の硬さにすることができます。浸炭焼き入れに使用する歯車、軸の材料は、主に低炭素の肌焼き鋼と呼ばれるもの(SCM415、SCr415、SNCM420など)が代表的なものと言えます。浸炭の種類として、液体浸炭、ガス浸炭、個体浸炭などがありますが、一般的にはガス浸炭が多く使われています。焼き入れの硬化層は炉内の雰囲気ガスの濃度と加熱温度で調整しますが、低炭素鋼での温度と処理時間は、弊社処理部品では、910℃~950℃で2~3時間ほどです。浸炭焼き入れは高周波焼入れ違って形状の制限を受けず、複雑な形状の小型の部品の大量施工ができるというメリットがありますが、半面、浸炭時間に長時間を要するデメリットもあります。

弊社では高周波焼き入れ・浸炭焼入れどちらにも対応しています。

高周波・浸炭共に焼入れ工程では、熱処理による母材の組織変化で強度が増す反面、形状が微細に変形して歯車の精度が低下します。そのため焼入れした後の変化量を把握し、焼入れ前に修正して正しい歯車加工する手法を取りますが、高精度に加工する場合は、後加工として歯面を研削する加工方法があります。

また最近では焼き入れ後のひずみを嫌い、より高精度な歯車を製造するために「焼入れ後歯切り」という手法が採用されることもあります。この工法には非常に強度剛性の高いホブ盤と超硬ホブが必要です。弊社ではこの工法にも対応しています。

ざっと主に弊社で行っている歯車加工の概要について説明させていただきました。少々固い内容になってしまいましたが、歯車がどのように製造されているかをご理解いただくうえで参考になれば幸いです。弊社では設計技術者、現場技能者が協力して主にモータで使われる歯車の製造を行っています。次の機会には弊社で製作している歯車の複合体である減速機についてもご紹介できればと思っています。